金属の熱処理とは?その種類・依頼するときのポイント、事例を紹介!

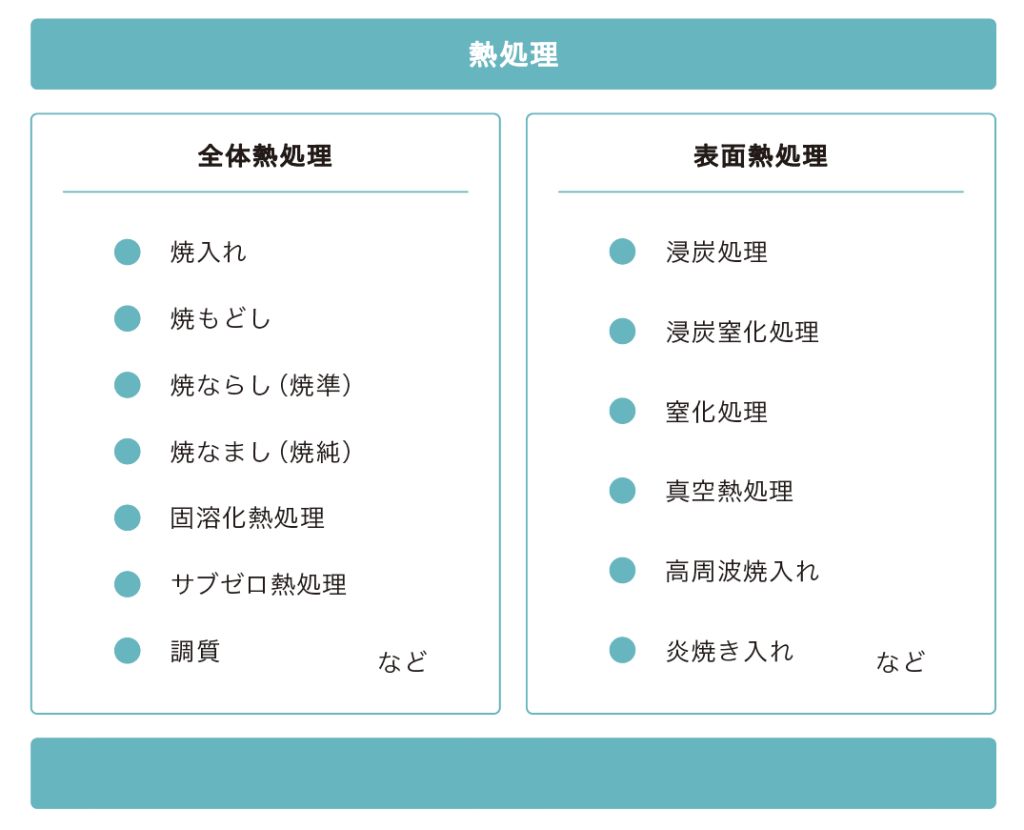

熱処理とは金属材料に対して加熱や冷却によって内部組織を変態させ、性質を大きく変化させることで、材料の性能向上(強さ、硬さ、粘り、耐衝撃性、耐摩耗性、耐腐食性、被削性、冷間加工性など)を目的に行われる処理のことです。大きく全体熱処理・表面熱処理の2つに分けることが出いますが、向上させたい特性によって様々な処理方法があります。

主な熱処理について

〇焼入れ

・主な特徴

硬度向上 強度向上 耐食性向上

・概要

金属材料を加熱し(800℃~850℃)、急冷(水や油)します。炭素の量によって焼入れによって得られる硬度が異なります。また、材質によって変化のしやすさが異なるため、冷却の方法も材料によって適切に選択する必要があります。

・注意点

焼き割れの可能性あり

〇焼もどし

・主な特徴

硬度調整,内部応力の除去,切削性の向上

・概要

焼入れした金属材料を再加熱して硬さを調整しながら冷やします(空冷)。

焼入れ後の材料が硬度としては最も高い状態ではありますが、粘りがなくもろいため、焼もどしの工程を経ることで求める硬度と強い金属になります。焼入れ後に焼きもどしを行うことで硬くて強い材料にすることができます。

・注意点

変形,歪み,割れ

〇焼ならし(焼準)

・主な特徴

内部応力の除去,塑性加工組織の改善,結晶粒の整粒化

・概要

高温で再加熱し、空冷します。

鋼材は鋳造(金属を熱して液体にした後、型に流して固める)、鍛造(金属をハンマーなどでたたいて目的の形にする)、圧延(金属をロールで押しつぶして形をつくる)などの方法で作られますが、どのような加工方法を用いても加工時に歪みが生じ、鋼の組織が均一ではありません。そのため、強度を初め歪みが原因で求める機械的特性が得られない場合があります。焼ならしを行うことで、組織を均一化し、加工時に材料内に残っている残留応力を除去することで機械的特性を高めることができます。

〇焼なまし(焼鈍)

・主な特徴

軟化,被削性向上,内部応力の除去,組織の均一化

・概要

硬い材料は加工することが難しいため、加工時間や工具の消耗など加工に係る工数が増えることでコストが高くなります。焼きなましをすることで、加工硬化による内部の歪みを取り除き、組織を軟化させることで展延性を向上させることで、加工しやすくなります。焼きなましは素材や加工による欠陥を改善するものですが、目的によって「完全焼なまし」「球状化焼なまし」「応力除去焼なまし」など様々な種類があり、目的に合わせて実施します。

〇浸炭処理

・主な特徴

硬化層による摩耗性,耐摩耗性と靭性の両立,自由度が高い

・概要

浸炭雰囲気ガスを用いて金属の表層から炭素を固溶させて表面のみを効果する処理です。機械部品の高い負荷がかかる部品に対して耐摩耗性を向上させる目的で行われます。その後、焼入れを行うことで浸炭処理の過程で表面にある炭素が硬化し、通常の焼入れ以上の硬度に高めることができます。

〇高周波焼入れ

・主な特徴

耐摩耗性向上,耐疲労度向上,自由度が高い,生産性が高い

・概要

鋼部品の外周や内面に近接したコイルに高周波で電流を流すことによりコイルに磁力が発生し、抵抗熱で表面を加熱します。その後急冷することにより表面だけ硬化させることができます。高周波焼入れは耐疲労度、耐摩耗性に優れていることから歯車やシャフトや平板などの部品によく用いられております。

電流が部分的に表面へ流れるため、部品全体の変寸や変形のリスクを最小限に抑えることができます。

熱処理の相談するときのポイント

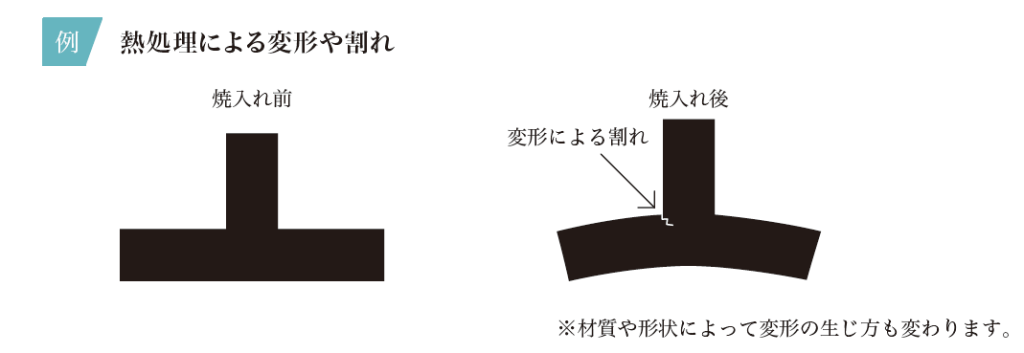

1形状

形状によって冷却の速度に差が生じることがあります。冷えている箇所と冷えていない箇所の違いが位置によって小実為、材料が部分的に膨張、収縮することで残集応力が残ってしまいます。それにより熱処理後に変形したり割れが生じる原因になります。このような不良を防ぐために、形状の変化を小さくすることや冷却方法を変更するなどの検討が必要になります。この形状で不良が起こる可能性があるか前もって相談することで、形状の修正等円滑に行うことができます。

2要求硬度

熱処理を用いる材質によって適当な硬度は異なります。そのため、材料費が安いという理由で材料を選び、高硬度を要求すると形状によっては曲がりなどの不良が発生してしまう可能性があります。修正するために後加工を行い、結果的にコストが高くなってしまったというケースがよく見受けられます。そのためコストを基に材質を確定させるのではなく、硬度を含めどのような特性がほしいのかをご相談いただくことがよいと考えます。

3使用環境

部品が用いられる使用環境をお伝えいただくことは判断する上で重要な情報です。どれくらいの温度で使用されるのか、摺動部品なのか、繰り返し応力がどれくらいかかるのか、その他外部環境などについてお知らせいただくことでより適した材料・加工のご提案ができます。以上の3つのポイントを基にご相談いただくことでより円滑にご提案をすることができます。

以上の3つのポイントを基にご相談いただくことでより円滑にご提案をすることができます。

事例紹介

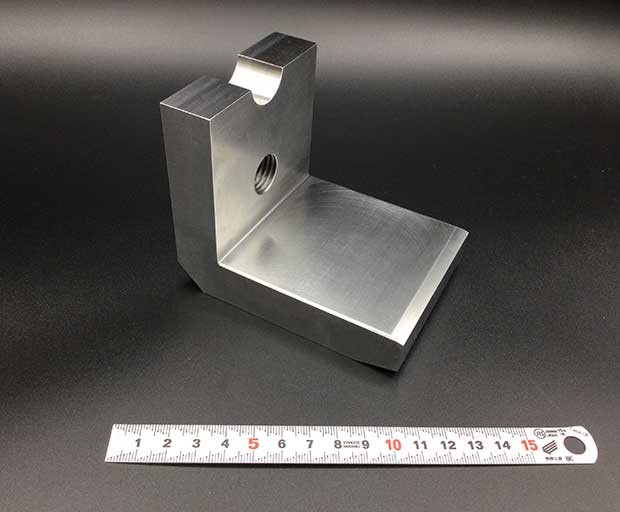

ブラケット(エネルギー分野)

材質 SS400

大きさ80×100×100

公差レベル±0.01

材料調達→焼なまし→切削加工

被削性が向上しているため、加工費を抑えることができました。

弊社では材料調達から熱処理まで一貫して加工することができます。

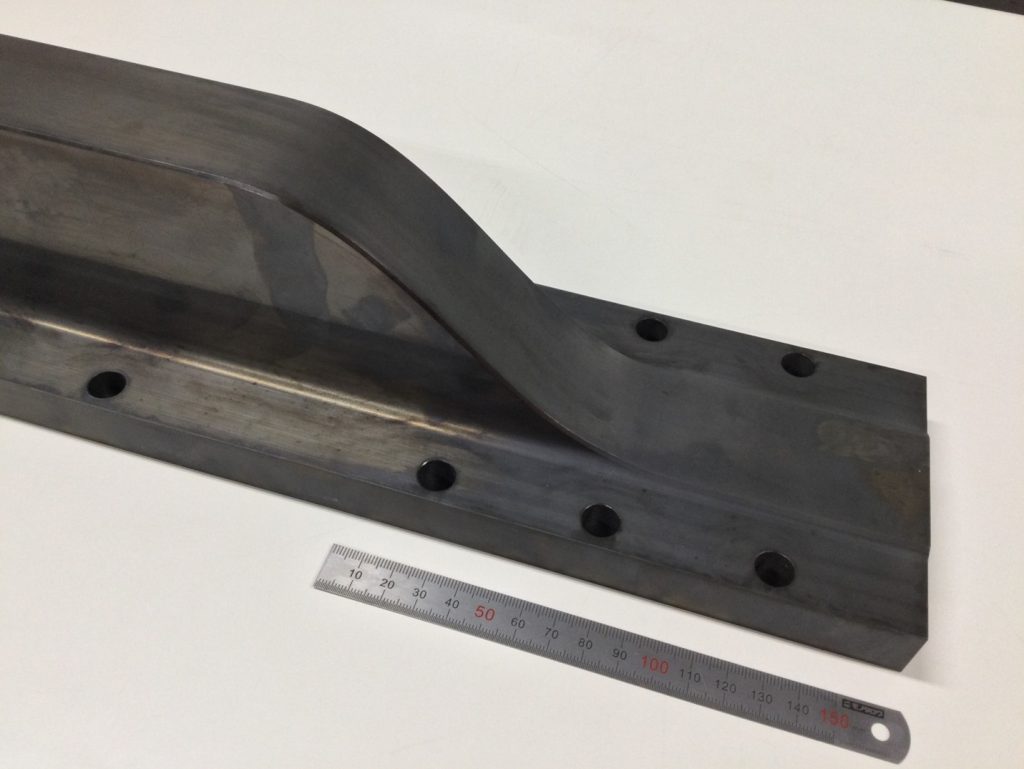

カム(研究機関)

材質SCM440

サイズ70×100×600

公差±0.02

材料調達→切削加工→焼入れ焼きもどし

本製品の依頼時、お客様はS50CでHRC50以上を希望されておりました。しかし、S50Cを用いて焼入れを行うと変形の可能性があるため、材質を歪みの少ないSCM440への変更を提案し、その後焼入れ焼もどしを実施しました。歪みが少ない材質に変更したことで輪郭度を確保することができ、仕上げ加工費を低減することができました。

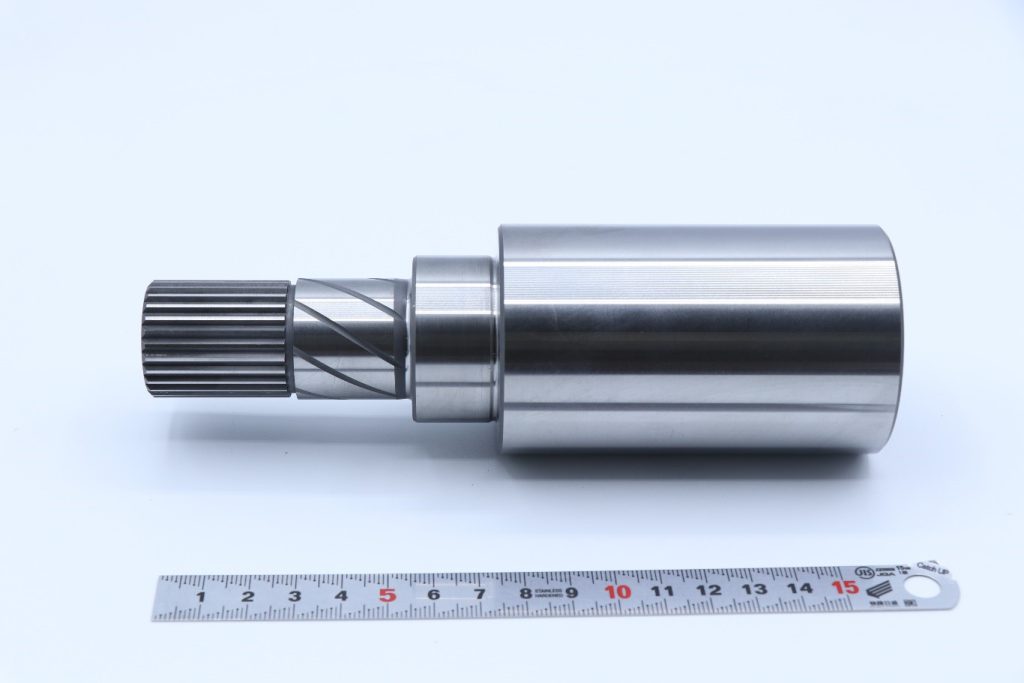

ドライブシャフト(自動車開発)

・材質:SNCM625

・サイズ:Φ60×250L

・公差:±0.02

材料調達→切削加工→浸炭処理+焼入れ

本製品は自動車においてタイヤにエンジンからの駆動力を伝える部品になります。高い負荷がかかることから耐摩耗性が求められます。浸炭処理を行ったことで表面の硬度・摩耗性が向上しております。

ここまで熱処理の種類、業者に依頼するときのポイント、製作事例をご紹介してきました。

加工の相談窓口を運営している今橋製作所ではお客様とご相談させていただく中でご希望される性能に合った加工方法をご提案させていただき、材質選びから表面処理や熱処理などの後加工まで、使用環境や用途に合わせて最適な加工方法をご提案させていただきますので是非お気軽にご相談ください。