難削材とは?その特性と種類を解説します!

近年、工業技術の進化により、自動車や航空機、医療機器など私たちの日常生活に必要な様々な製品で高機能化や高強度化が求められています。そのような製品を作るためには、高強度、耐腐食性など様々な優れた性質を持つ材料が必須となります。優れた性質を持つ材料は付加価値が高い一方で、加工が難しいことが多く、その中でも切削加工が困難な材料を「難削材」といいます。

そこで、今回の記事ではその「難削材」について、基本的な特性、その種類について解説いきたいと思います。

難削材(なんさくざい)とは

難削材とは、その名の通り切削加工が難しい素材のことを指します。

難削材は非常に高い硬度を持つため切削困難、脆く壊れやすいため扱いにくい、発火・引火しやすいため注意が必要など様々な特性を持ち、その特性によっていくつかに分類されます。難削材の素材特性により、切削工具の摩耗が激しいものや、寸法精度がでにくいもの、加工中の事故が起きやすいものなどの問題があり、加工難易度が高く、加工にかかる費用が高くなりやすいです。

難削材は加工難易度が高い一方で、耐摩耗性・耐熱性・耐食性など様々な優れた性能を持つものが多く、航空宇宙産業、化学産業、医療機器、自動車産業など、特殊な環境や高い性能が要求される分野で広く用いられています。

難削材の特性

難削材の主な特性を解説します。難削材は、下記の特性のうち、いずれかもしくは複数の特性を持っています。

①硬度が高い

硬度が高い材料は、非常に硬いため機械加工するのが難しくなります。高精度の寸法が出にくく、加工機械への負担も大きくなります。そのため、適切な加工方法の選定、さらに研磨、切削、研削などの方法を必要に応じて、組み合わせることも必要となります。

例外として、純アルミニウムのA1000番台のような軟らかい材質も難削材に分類されます。

②熱伝導率が低い

熱伝導率が低い材料は、切削加工時の温度を逃がしにくく熱が工具の刃先に集中します。工具が高温になってしまうため、摩耗が大きくなり工具寿命が短くなることがあります。また、切削時に発生した切り屑が溶けて工具に癒着し、刃物がチッピング(破損)したり、加工精度が低下したりする恐れがあります。

③加工硬化が発生しやすい

加工硬化とは、金属に力を加えることで変形した部分が硬くなる現象のことを指します。切削加工では加工時の熱や応力によって引き起こされます。

金属が硬くなると、脆さも大きくなるため加工するのが加工を困難にする原因となります。そのため、加工パラメータの慎重な調整が必要となります。

④加工時に発火、引火する可能性がある

加工中に発生した切り屑が、熱により発火し火災を引き起こす危険性がある材料があります。中には着火すると激しく燃焼するものもあり、工作機械で使用している油に引火する可能性もあるため、取り扱いには注意が必要です。

⑤加工データが不明

切削加工のデータがほとんどない新素材や、流通が少なく加工データが少ない金属も難削材に分類されます。インコネルやハステロイなどが該当します。

その他にも、延性が大きく粘り強い、脆く壊れやすい、高温強度が大きい、アブレシブ物質を含んでいる等難削材には様々な特性があります。

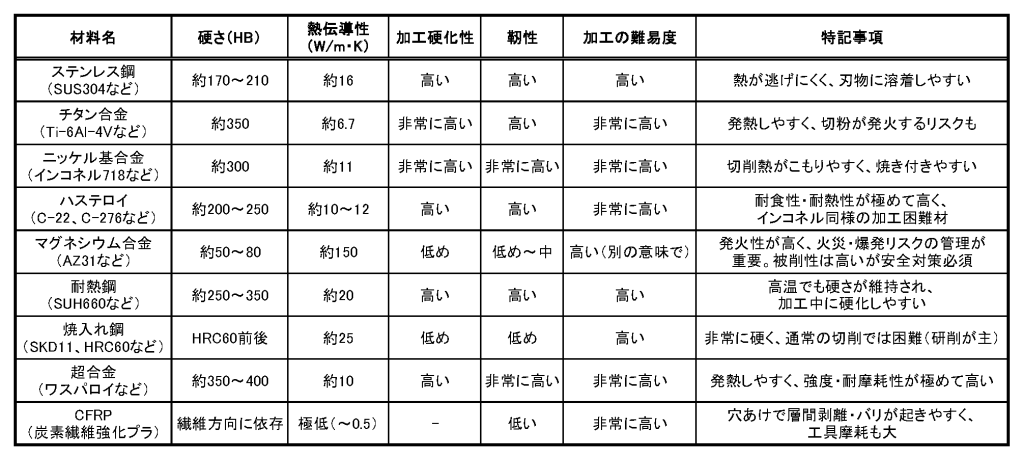

難削材の種類

代表的な難削材の特性は以下の通りです。

次に、以下の4つの難削材について詳しく解説していきます。

ステンレス(SUS)

ステンレスは、鉄(Fe)を主成分(50%以上)とし、クロム(Cr)を10.5%以上含み、炭素(C)が1.2%以下の合金鋼です。普通銅と比べて耐食性・耐酸化性・耐熱性に優れており、航空部品や医療機器、食器、キッチン用品、車両、土木・建築材料など幅広い分野で使用されています。

ステンレス加工時の注意点

- 熱伝導率が低い

切削時に発生する熱が工具に集中しやすく、放熱しにくいです。 - 加工硬化しやすい

切削中に素材が硬化し、加工が進むほど難易度が上がる傾向があります。 - 工具の摩耗が早い

上記の熱と硬化の影響により、工具寿命が短くなります。 - 高温加工が困難

高温下での変形や焼き付きが発生しやすく、安定した加工が難しいです。 - 工具との親和性が高い

材料が工具に付着(溶着)しやすく、刃先トラブルが起きやすいです。 - 切粉が刃物に溶着しやすい

チッピング(刃先欠け)の原因となり、仕上げ面の品質に影響を及ぼします。

チタン

チタンは軽量で耐食性・耐熱性・張強度などに優れた金属で、航空機、宇宙用機器、原子力発電関連、調理器具、アクセサリー、自動車のエンジンなど幅広い工業や産業分野で使用されています。耐食性に優れ、海水に触れる環境でも使用できる数少ない金属です。また、低温靭性の特性もあり、低温の環境下でも靭性を発揮できるため、建築材料としても採用されています。

チタン加工時の注意点

- 熱伝導率が低い

ステンレスと同様に切削熱が工具に集中しやすく、刃物の温度が急激に上昇する恐れがあります。 - 切粉によるビビりの発生

切削中に発生する切粉が排出されにくく、振動(ビビり)を誘発する可能性があります。 - 工具摩耗が激しい

ビビりや高温、切粉の影響により、刃先が摩耗しやすくなります。 - 工具寿命が短くなる

切粉処理の難しさや摩耗の早さから、工具交換の頻度が増えます。 - 工具との親和性が高い

工具表面にチタンが溶着しやすく、摩耗の促進や化学反応による刃先トラブルを引き起こす可能性があります。 - 切粉が発火しやすい

チタンの切粉は非常に発火しやすく、乾燥・高温環境で自然発火のリスクがあるため、清掃・管理に注意が必要です。

インコネル

インコネルとは、ニッケルを主成分として、クロム、鉄、炭素などを含有した超合金の一種です。インコネルは、高温での強度、耐酸化性、耐クリープ性が非常に高く、腐食環境に対しても優れた耐性を持っています。ジェットエンジンやごみ焼却炉、発電所タービン、化学プラント、スポーツカーの部品など幅広い分野で使用されています。

インコネル加工時の注意点

- 高温強度が大きい

高温でも材料が軟化せず、工具に高い負荷がかかるため、切削が困難となります。 - 熱伝導率が低い

ステンレス・チタンと同様に切削熱が工具に集中しやすく、刃先温度が上昇して工具摩耗が激しくなります。 - 切削データが少ない

一般的な材料に比べて加工実績や最適条件の蓄積が少ないため、加工には注意が必要です。 - 切削条件を探りながら加工する必要がある

初回加工や量産初期では、試行錯誤で条件出しを行う必要があります(切削速度・送り・クーラントなどを慎重に調整)。

上記の要因により、「難削材」の中でもインコネルは特に加工難易度が高く切削加工が非常に困難となっています。

マグネシウム

マグネシウムは原子番号12の金属元素で、実用金属の中で最も軽い金属です。比剛性・比強度が鉄やアルミニウムより優れており、切削加工がしやすいという特徴があります。一般的にはアルミニウムや亜鉛などを加えた合金として扱われ、非常に軽いという特性を生かし、自動車部品やノートパソコン、携帯電話、一眼レフカメラの筐体、杖、車いすなど様々な製品に使用されています。

マグネシウム加工時の注意点

- 着火しやすい性質を持つ

切削熱や摩擦などにより発火しやすく、燃焼時は非常に激しく燃えます。 - 加熱状態で水と反応する

可燃性ガス(水素など)が発生する恐れがあり、二次的な爆発のリスクがあります。 - 火災が発生すると消火が困難

一般的な水や泡では消火できず、専用の金属火災用消火剤(D種)が必要になります。 - 発火対策が必要

上記の発火リスクを抑えるため、高温での加工は避ける・火・水との接触を避ける・換気を徹底する・切粉をこまめに清掃するなどの対策が必要となります。

その他にも、タングステンやモリブデンなどの金属、ハステロイやインバーなどの合金、純銀やプラチナなどの貴金属、セラミックス、水晶などさまざまな難削材があります。

難削材には様々な種類があり、多くの優れた特性を持っています。その性質ゆえに加工には細心の注意が必要となります。高品質な製品を作る上では、それぞれの難削材の特性を十分理解し、適切な機械や加工方法・加工条件を選択することが高品質な製品を作る上では重要になります。

弊社での製品事例

本記事で解説した難削材について、弊社で加工した製品を紹介します。

インコネル600 平小ねじ すり割り付 M2

スペック・仕様

| 材質 | インコネル600 |

| ロット | 2ヶ/ロット |

| 大きさ | M2すり割り付き平小ねじ 首下5㎜ |

| 公差レベル | 一般公差 |

| 納期目安 | 約1ヶ月 |

| 金額 | 1万円以上10万円未満 |

| 製品用途・業界 | 産業機器 |

耐熱装置に使用されるM2すり割り付き平小ねじ(首下5㎜)です。

難削材であるインコネル600の特殊ねじ加工を行いました。弊社ではインコネルをはじめ、加工が難しい難削材の加工が可能となっております。

その他にも製品事例を掲載しておりますので以下のサイトもぜひご覧ください。>>>難削材の製品事例についてはこちら

以上、難削材とは、その特性と種類、弊社での事例についてもご紹介いたしました。

加工の相談窓口を運営している株式会社今橋製作所では、本記事で解説しました難削材の加工実績が多数ございます。長年培ってきたノウハウを生かし、薄肉加工や3D形状などの複雑な形状の製品の加工も対応も可能となっております。また、技術相談も承りますので、ぜひ一度お気軽にお問合せ下さい。