切削加工と研削加工の違いとは?その特徴や種類を解説します!

機械加工にはたくさんの加工方法があります。取り分け、「切削加工(せっさくかこう)」と「研削加工(けんさくかこう)」は似ているように感じますが、それぞれ異なった加工法のことを指しています。

今回の記事ではそれぞれがどんな加工なのか、どんな違いがあるのかについて簡単に解説していきたいと思います。

切削加工と研削加工の違い

切削加工、研削加工はどちらも不要な部分を取り去り所定の形状を作る「除去加工」に分類される加工方法です。材料を表面から削り取っていく加工するという点は共通していますが、手法と精度に大きな違いがあります。被削材の形状や材質、仕上げの精度などによって使い分けられます。

まず、切削加工について説明します。切削加工とは、バイトやチップ、ドリル、エンドミル等と呼ばれる刃物(工具)を使用し、削って製品を作る技術です。

切削加工では材料を高速回転させて、工具で削っていきます。材料ではなく工具の方が高速で回転しながら削るというのも切削加工の一つです。

複雑な形状を比較的短時間で加工でき、切削工具を使い分けて仕上げ加工まで行うことが出来ます。

一方、研削加工はバイトやドリル等の工具ではなく、ダイヤモンドホイールやCBN等の研削砥石を接触させて表面を少しずつ削り取って加工する技術です。非常に高精度で仕上げることができるため、精密加工の一種です。

研削加工では、高速で回転させた研削用の砥石を材料の表面に押し付けて加工していきます。この砥石には極めて硬い微細な砥粒が用いられており、砥粒が刃物の役割を果たし、砥粒は順次脱落していきます。

砥粒の大きさで目の粗さが変わり、切削加工と比較すると一度の加工での除去量が小さいため、さらに寸法精度が高く表面も美しくなります。

切削加工は負荷が多くても加工することができますが、砥石を使って行う研削加工は負荷が大きいと精度が低くなる傾向にあります。

このような違いから、切削加工は素材から削り出して製品を製作する時の技術で、研削加工というのはできた製品を仕上げるために使う技術といえます。

切削加工の特徴と種類

切削加工の特徴

①複雑な形状の加工が可能

形状の異なる複数の刃を使い、工程を分けることで複雑な形状の加工も可能となります。

②加工精度が高い

物の加工方法には鋳造や鍛造、プラスチック(樹脂)であれば射出成形)などがありますが、様々な加工方法の中でも比較的加工精度が高いのが切削加工です。

③小ロットの生産も安いコストでできる

金型などの準備がいらないため、多品種少量生産にも対応できます。

④様々な材料の加工が可能

様々な工具を使用することにより、鋼、アルミ、ステンレス、鉄、黄銅や難削材などの金属から、木材・プラスチック・樹脂などの非金属まで幅広い種類の素材を加工できます。

⑤刃物を使い、切る、削るなどの加工をするため切り屑が出る

切削加工のメリット

・短時間で複雑な形状に加工をすることができる。

・機械の加工エリア内に収まるサイズであれば厚みなどの制限なく加工可能。

・基本的にどんな材料も加工可能。

・初期投資が少なく、小ロット生産も安価でできる。

・精度や表面粗さの調整が比較的自由にできる。

・工作物を加熱する必要がない。

切削加工のデメリット

・量産には向いていない。

・切り屑が発生するため、歩留まりが悪い。

・工具が物理的に入らないものは加工できない。

・材料によってはきれいに仕上がらない。

切削加工の種類

切削加工には主に以下の種類がございます。

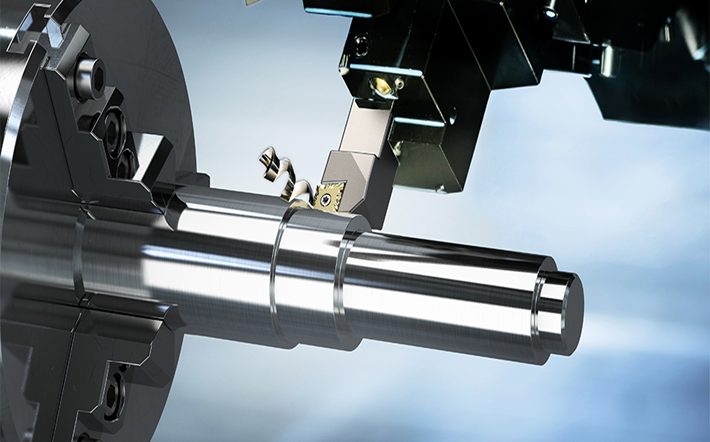

〇旋削加工

旋削加工とは機械に材料を固定し回転させ、切削工具を当てて材料を削っていく加工法です。携帯用の鉛筆削りをイメージして頂けると分かりやすいと思います。

代表的な機械としては旋盤があげられます。設備の種類は、汎用旋盤、NC旋盤、立旋盤などがあります。

材料を回転させながら加工するため、主に丸い形状の加工に適しており、外径加工、内径加工、ねじ切り加工、突切り加工などが代表的な加工です。

〇フライス加工

フライス加工とは、切削工具であるフライスを回転させ、固定させた材料に当てることにより材料を削っていく加工法です。回転する刃(フライス)が材料に食い込み、材料の不要な部分を削り取っていきます。

フライス加工の設備には、汎用フライス、NCフライスなどがあります。また、フライス盤と同様の加工ができる機械にマシニングセンタという機械があります。マシニングセンタは複数の工具を自動で交換することができ、プログラムを用いた加工で手動では難しい複雑な加工も可能です。

工具を回転させて加工するため、基本的には角物の加工をすることが多いです。平面加工、側面加工、段差加工、溝加工などが代表的な加工です。

〇穴あけ加工

穴あけ加工とは切削工具であるドリルを回転させ、材料に穴を開ける加工法です。近年では、マシニングセンタで穴あけ加工を行うことも増えています。

ドリルでの穴開けは精度が高くないので、穴の寸法精度を出すときには内部加工で仕上げを行います。

このように切削加工には主に3つの種類の加工法があり、それぞれ違う特徴を持っているため製作するものによって加工法を使い分ける必要があります。

研削加工の特徴と種類

研削加工の特徴

①高精度の加工が可能

一度の加工での除去量が小さいため、加工精度が良くなります。

②切削加工では困難な高硬度材料の加工が可能

砥石の自生作用により切れ味を維持しながら少しずつ削りとっていくため、切削不可能なほど硬いものでも削ることができる場合もあります。

③表面がきれいに仕上がる

少しずつ削っていくため、なめらかな表面仕上げを行うことができます。

研削加工のメリット

・精度の高い加工ができる。

・高い表面粗さで仕上げることができる。

・超合金などの高硬度材でも加工することができる。

・金属だけでなくセラミックも加工できる。

研削加工のデメリット

・少しずつ削り取るため、加工時間非常に長い。

・砥石のトラブルによる調整作業が発生するため、専門知識や技術が必要。

研削加工の種類

研削加工には主に以下の種類がございます。

〇円筒研削

円筒研削は、加工対象物の両端を主軸台と心押台で挟み込んで固定し回転させ、円盤形状の砥石を加工対象物と逆方向に回転させながら、外側を研削する加工法です。砥石と被削材両方が回転した状態で加工を行います。

砥石もしくは被削材を軸の長手方向に平行移動させ加工することをトラバース加工、砥石を軸径方向へ移動させ加工することをプランジ加工と呼びます。研削盤によっては、テーブル側が可動し送りを行う設備もあります。

基本的には円筒状の対象物に用いられる方法ですが、固定に向かない形状のものには特殊なジグや手法を適用させる必要があります。

〇内面研削

内面研削は、加工対象物を回転させ、砥石を円筒穴の内側に入れて加工対象物と逆方向に回転させながら、内面を研削する加工法です。

被削材のサイズが大型の場合や偏芯であり回転させることが困難な場合は、砥石のみ回転・公転運動させるプラネタリ形という方法が用いられます。

〇平面研削

平面研削は、加工対象物をテーブルに固定し上に取り付けた砥石を高速で回転させ、テーブルもしくは砥石を動かして平面を研削する加工法です。砥石の外周を使うことが多く、大きなものから小さなものまで、幅広く加工が可能です。

研削加工の中でも最も良く使用されている加工になります。

〇センタレス研削(心なし研削)

センタレス研削は、回転する2種類の砥石(研削砥石・調整砥石)と支持台の3つで加工対象物を固定し、外側を研削する加工法です。調整砥石が研削砥石方向へ切り込むことにより研削されます。

円筒研削とは異なり、被削材を主軸や心押台等固定する工程が不要なため量産には便利な加工です。また、3点で被削材を均等に支持する為、均一な仕上げが可能です。

その他にも自由研削、プロファイル研削、電解研削など様々な種類がありますが、今回紹介した平面研削、円筒研削、内面研削の3種類が主に使用される研削加工です。研削加工でも形状や加工の目的によって加工法を使い分ける必要があります。

以上、切削加工と研削加工の違いとは、その特徴や種類について解説いたしました。

加工の相談窓口を運営している株式会社今橋製作所では、本記事で解説しました切削加工、研削加工を始め5軸加工、レーザー加工、放電加工、研磨、溶接加工、サブアッシーまで幅広く対応しております。簡単な形状の切削部品から板金加工品、大型部品、研削・研磨が入る高精度部品も請け負っておりますので、ぜひ一度お問合せください。